9 اشتباه رایج در اجرای رنگ های صنعتی

اشتباهات رایج در اجرای رنگهای صنعتی و روشهای پیشگیری از آنها

در صنایع مختلف، از پالایشگاهها و نیروگاهها گرفته تا کارخانههای تولیدی و سازههای فلزی بزرگ، رنگهای صنعتی نقشی حیاتی در حفاظت از تجهیزات و افزایش عمر مفید آنها ایفا میکنند. این رنگها صرفاً برای زیبایی نیستند؛ بلکه سپری مؤثر در برابر رطوبت، مواد شیمیایی، خوردگی، اشعه فرابنفش، سایش و تغییرات دمایی محسوب میشوند.

بااینحال، در بسیاری از پروژهها حتی با استفاده از رنگهای مرغوب و گرانقیمت، پوشش نهایی پس از مدت کوتاهی دچار ترک، پوستهشدن، حباب زدگی یا زنگزدگی زیر فیلم میشود. علت اصلی این مشکلات معمولاً در خودرنگ نیست، بلکه در اشتباهات اجرایی نهفته است که در هنگام آمادهسازی، اعمال یا نگهداری رخ میدهند.

در این مقاله، به طور جامع به رایجترین اشتباهات در اجرای رنگهای صنعتی و روشهای علمی و عملی برای پیشگیری از آنها میپردازیم تا مجریان و مهندسان بتوانند کیفیت، دوام و عملکرد پوششهای صنعتی را در بالاترین سطح تضمین کنند.

۱. آمادهسازی سطح بهصورت ناقص یا نادرست

یکی از مهمترین دلایل شکست در پوششهای صنعتی، آمادهسازی ناکافی سطح زیرکار است. اگر سطح هنوز شامل چربی، روغن، زنگ، نمک یا گردوغبار باشد، هیچ رنگیحتی با بهترین کیفیت نمیتواند چسبندگی مطلوبی ایجاد کند. در بسیاری از کارگاهها، بدون آمادهسازی کامل یا اجرای بلاستینگ، رنگ مستقیماً روی سطح اعمال میشود. نتیجه چنین کاری معمولاً پوستهشدن، جداشدگی و آغاز خوردگی از زیر لایه رنگ است.

برای پیشگیری از این مشکل، لازم است سطح پیش از رنگآمیزی کاملاً تمیز، خشک و عاری از هرگونه آلودگی باشد. در مورد فلزات، اجرای عملیات بلاستینگ تا رسیدن به استاندارد مناسب مانند SSPC-SPS.6.7.10 توصیه میشود. در سطوح بتنی، میتوان از شستوشوی فشارقوی یا اسیدشویی کنترلشده بهره گرفت. وجود چربی باید با حلال مناسب برطرف شود و سطح پیش از رنگآمیزی کاملاً خشک گردد. همچنین بررسی زبری سطح با ابزار مناسب اهمیت زیادی دارد، چراکه زبری بیش از حد یا کمتر از میزان موردنیاز، افزایش در مصرف رنگ، ضعف چسبندگی، ایجاد خلل در عملکرد سیستم پوشش خواهند شد.

۲. انتخاب رنگ یا سیستم پوششی اشتباه

یکی دیگر از اشتباهات رایج، انتخاب نادرست نوع رنگ برای محیط یا سطح موردنظر است. گاهی از رنگ های اپوکسی در محیطهای باز استفاده میشود که در معرض تابش مستقیم نور خورشید هستند، درحالیکه اپوکسی در برابر اشعه UV مقاومت کمی دارد. یا در مواردی رنگ اکریلیک برای محیطهای شیمیایی سنگین انتخاب میشود که دوام لازم را ندارد. چنین تصمیمهایی منجر به کاهش سریع عمر پوشش و هزینههای مضاعف تعمیر میشود.

برای جلوگیری از این خطا، باید در مرحله طراحی، همة شرایط محیطی مانند دما، رطوبت، تماس با مواد شیمیایی، تابش آفتاب و میزان سایش در نظر گرفته شود. انتخاب نوع رنگ باید باتوجهبه شرایط کاری صورت گیرد؛ برای مثال، اپوکسیها برای محیطهای بسته و شیمیایی، پلییورتانها برای فضاهای باز و سیلیکون آلومینیومها برای سطوحی که در معرض حرارت بالا هستند، گزینههای مناسبتریاند. مطالعة دقیق دادههای فنی محصول (TDS) و مشورت با کارشناسان فنی تولیدکننده یا نماینده فروش، بهترین راه برای اطمینان از انتخاب صحیح است.

۳. اجرای رنگ باضخامت نامناسب

ضخامت رنگ تأثیر مستقیم بر کارایی و دوام پوشش دارد. زمانی که ضخامت کمتر از حد توصیهشده باشد، پوشش قادر به ایجاد لایهای پیوسته و مقاوم در برابر نفوذ عوامل خورنده نخواهد بود. از سوی دیگر، اگر رنگ بیش از اندازه ضخیم اجرا شود، مشکلاتی مانند ترک، چروک، خشکنشدن کامل و چسبندگی ضعیف بین لایهها رخ میدهد.

برای پیشگیری از این مسئله، ضخامت هر لایه باید به طور دقیق کنترل شود. استفاده از ابزارهایی مانند ضخامتسنج فیلم تر و خشک در حین اجرا و پس از آن بسیار ضروری است. بهتر است رنگ در چندلایه نازک و یکنواخت اعمال شود تا کنترل ضخامت آسانتر باشد. همچنین پیش از شروع پروژه، باید ضخامت موردنیاز را طبق دستورالعمل تولیدکننده محاسبه کرد تا از اتلاف رنگ و افزایش هزینه جلوگیری شود.

۴. نادیدهگرفتن شرایط محیطی

شرایط محیطی در زمان اجرا نقش تعیینکنندهای در کیفیت نهایی پوشش دارد. دمای پایین، رطوبت بالا یا وجود گردوغبار در محیط میتواند باعث حباب زدگی، پوستهشدن یا سطحی ناصاف شود. اگر دمای سطح تنها چند درجه بیشتر از نقطه شبنم باشد، بخار آب روی آن مینشیند و باعث چسبندگی ضعیف رنگ میشود.

بهمنظور پیشگیری از این مشکلات، باید پیش از شروع رنگآمیزی، دمای سطح، دمای محیط و رطوبت نسبی اندازهگیری شود و از اجرای رنگ در زمانی که دمای سطح کمتر از سه درجه بالاتر از نقطه شبنم است، پرهیز گردد. در فضاهای بسته، تهویه مناسب ضروری است تا بخارات حلالی تجمع پیدا نکنند. همچنین در محیطهای بسیار سرد یا مرطوب، بهتر است زمان اجرا به دورهای مناسبتر موکول شود تا از بروز عیوب سطحی جلوگیری شود.

۵. آمادهسازی نادرست مواد و ابزار اجرا

در برخی موارد، رنگها بدون اختلاط کامل یا با نسبت ترکیب اشتباه آماده میشوند. در سیستمهای دوجزئی مانند اپوکسی یا پلییورتان، این اشتباه منجر به واکنش ناقص بین رزین و سختکننده شده و در نتیجه رنگ بهدرستی خشک نمیشود. علاوهبرآن، استفاده از ابزارهای نامناسب مانند تجهیزات مستعمل یا نازل اشتباه، موجب پاشش ناهماهنگ و ایجاد خطوط یا رد قلم روی سطح میشود.

برای پیشگیری از چنین مشکلاتی، باید رنگ پیش از اجرا بهخوبی و به مدت کافی با همزن مکانیکی یکنواخت شود. در سیستمهای دوجزئی، نسبت دقیق رزین و هاردنر طبق دستورالعمل فنی رعایت گردد و زمان کارکرد (Pot Life) رنگ نیز در نظر گرفته شود. انتخاب ابزار مناسب، تمیز بودن تجهیزات و کنترل فشار هوای اسپری از دیگر موارد ضروری است. اجرای صحیح حرکات دست در رنگآمیزی با غلتک یا برس نیز در دستیابی به پوشش یکنواخت و حرفهای اهمیت دارد.

۶. عدم رعایت زمان خشکشدن و اجرای زودهنگام لایه بعدی

هر لایه از رنگ برای خشکشدن و پخت کامل به زمان مشخصی نیاز دارد. اجرای لایه بعدی پیش از خشکشدن کافی لایه قبلی میتواند باعث چروک، حباب یا ازبینرفتن چسبندگی بین لایهها شود. از طرف دیگر، اگر اجرای لایه بعدی با تأخیر زیاد انجام شود، پیوند شیمیایی میانلایهها از بین میرود و چسبندگی ضعیف میشود.

برای جلوگیری از این مسئله، باید به زمان خشکشدن سطحی و عمقی درجشده در برگه فنی محصول توجه شود. این زمانها بسته به دما، رطوبت و نوع رنگ متغیر هستند. در هوای سرد یا مرطوب، مدتزمان خشکشدن افزایش مییابد و باید از شتابزدگی در اجرای لایه بعدی پرهیز شود. اگر از زمان مجاز اجرای مجدد گذشته است، معمولاً لازم است سطح بهصورت سبک سنبادهزنی یا تمیزکاری شود تا چسبندگی مجدد به طور کامل برقرار گردد.

۷. عدم کنترل کیفیت پس از اجرا

در برخی پروژهها، رنگآمیزی بلافاصله پس از پایان کار بدون هیچ آزمون کنترلی تحویل داده میشود. این امر باعث میشود عیوب پنهان مانند ضخامت نامناسب یا حفرههای ریز تنها پس از گذشت مدتزمانی آشکار شوند.

برای پیشگیری از این مشکلات، باید پس از اجرای هر لایه، کنترل کیفی و بازرسی انجام شود. بررسی ضخامت فیلم خشک، آزمون چسبندگی بین لایهها و بازرسی چشمی سطح از نظر یکنواختی، حباب، چروک و عیوب موضعی از مراحل ضروری هستند. ثبت و مستندسازی نتایج کنترل کیفیت به شناسایی سریع مشکلات احتمالی کمک زیادی میکند.

۸. نادیدهگرفتن تعمیر و نگهداری دورهای

پوشش رنگی هرچقدر هم باکیفیت باشد، در اثر گذر زمان و قرارگیری در معرض عوامل محیطی نیاز به مراقبت دارد. بااینحال، در بسیاری از صنایع، پس از اجرای رنگ، هیچ برنامه مشخصی برای بازبینی و نگهداری در نظر گرفته نمیشود. این موضوع باعث میشود آسیبهای کوچک مانند خراش یا ترک، بهمرور گسترشیافته و به خوردگیهای عمیق منجر شوند.

بهترین روش برای پیشگیری از این مسئله، تدوین برنامهای منظم برای بازرسی دورهای پوششهاست. این بازرسیها میتوانند سالیانه یا در محیطهای خورنده، فصلی انجام شوند. در هر بازبینی، مناطق آسیبدیده باید بهسرعت ترمیم شوند تا از نفوذ رطوبت و مواد خورنده جلوگیری شود.

۹. بیتوجهی به نکات ایمنی

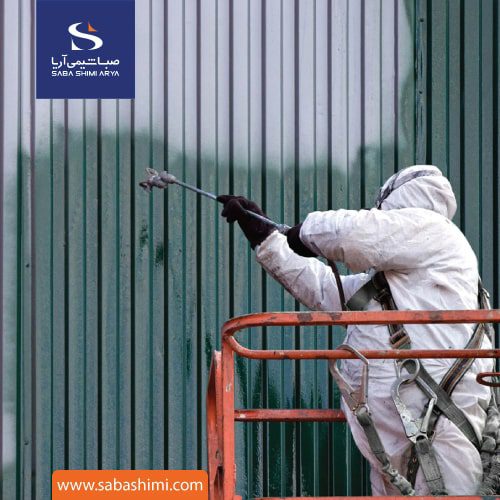

کار با رنگهای صنعتی معمولاً شامل استفاده از حلالها و مواد شیمیایی قابلاشتعال است. تماس مستقیم پوست با این مواد یا استنشاق بخارات آنها میتواند خطرناک باشد. علاوه بر این، اجرای رنگ در محیطهای بسته و بدون تهویه کافی خطر آتشسوزی و آسیب بهسلامتی اپراتور را افزایش میدهد.

برای پیشگیری از چنین خطراتی، استفاده از تجهیزات حفاظت فردی (PPE) مانند ماسک فیلتردار، دستکش مقاوم، عینک ایمنی و لباس مخصوص ضروری است. در فضاهای بسته باید تهویه مناسب برقرار باشد و از تجمع بخارات جلوگیری شود. همچنین، مواد اشتعالزا باید دور از منبع حرارت یا جرقه نگهداری شوند. رعایت دقیق دستورالعملهای ایمنی مندرج در برگههای SDS هر محصول، مهمترین گام برای حفظ ایمنی پرسنل و محیط است.

سخن آخر

کیفیت نهایی یکرنگ صنعتی تنها به فرمولاسیون محصول بستگی ندارد؛ بلکه به اجرای دقیق و علمی تمام مراحل از آمادهسازی تا نگهداری وابسته است. هر خطا در انتخاب، اختلاط، اجرا یا زمانبندی میتواند باعث کاهش عمر پوشش، افزایش هزینههای تعمیر و حتی توقف خطوط تولید شود.

رعایت اصولی همچون آمادهسازی دقیق سطح، انتخاب صحیح سیستم پوششی، کنترل شرایط محیطی، رعایت زمانهای خشکشدن و اجرای بازرسیهای منظم تضمین میکند که پوششهای صنعتی وظیفه خود را در حفاظت از تجهیزات بهخوبی انجام دهند.